A galvanização é um processo que visa aplicar um revestimento de zinco em uma peça metálica, conferindo a ela resistência à corrosão e outros benefícios. O revestimento de zinco confere proteção anódica à peça metálica, sofrendo corrosão no lugar da mesma e assim aumentando a sua vida útil.

Os principais processos de aplicação deste revestimento são a galvanização a quente e a galvanização eletrolítica.

Galvanização a Quente

Neste processo ocorre a imersão da peça em um banho de zinco fundido a temperaturas entre 440 °C e 480 °C por alguns minutos. Este processo pode se dar de forma contínua ou descontínua, podendo se alcançar revestimentos de 0,005 mm a 0,055 mm no primeiro processo e de 0,035 mm a 0,400 mm no segundo processo. Por este processo se formam camadas diversas de carbonetos de zinco, já que este penetra no aço por difusão e reações metalúrgicas ocorrem.

Este processo confere uma boa proteção anticorrosiva, se faz necessário um menor custo inicial e de manutenção, além de não ser tóxico. As distorções na peça são uma limitação do processo, além de que é muito dependente do tamanho da cuba que armazena o zinco fundido. Pode haver porosidade no revestimento e parte do zinco não é aproveitada.

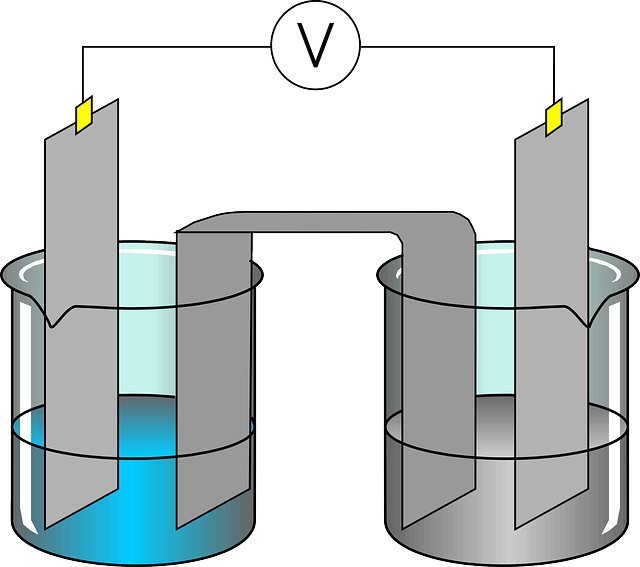

Galvanização a Eletrolítica

Este processo de deposição ocorre por meio de uma reação eletrolítica forçada. Esta reação de eletrólise ocorre em um banho de zinco alcalino com outras substâncias e por meio do fornecimento de corrente elétrica, há a formação de uma camada de zinco sobre a peça.

Este processo é livre de poros, havendo a formação de uma camada de zinco puro e não de carbonetos. As temperaturas do processo são menores e não há desperdício de material. Por outro lado, a resistência à corrosão que oferece é menor, além de que há a geração de efluentes tóxicos que necessitam do devido descarte.