Hoje você vai entender a aplicação de fibras de carbono e a produção dos seus compósitos. E aprenderá de uma vez por todas como funciona uma fibra de carbono, sem usar o clichê de que “fibra de carbono é quase cinco vezes mais leve e dez vezes mais resistente que o aço”.

Apesar dos custos altos, o material ganhou espaço por suas propriedades superiores, sendo usado em indústrias como a civil, automotiva, aeroespacial e militar.

Para essas aplicações, é fundamental caracterizar as propriedades mecânica, pois permite simular o comportamento mecânico das estruturas, incluindo a distribuição de tensões e deformações.

Além disso, é necessário compreender os efeitos do reforço com diferentes tipos de fibras sobre as propriedades mecânicas dos compósitos, especialmente em relação à resistência ao impacto.

Compósitos

O que são compósitos?

Na ciências dos materiais, a combinação de dois ou mais elementos naturais ou sintéticos (com diferentes propriedades físicas ou químicas) forma um compósito.

Esses materiais não se misturam completamente ou perdem suas identidades individuais; eles combinam e contribuem com suas características mais úteis para melhorar o resultado ou produto final.

Os compósitos são normalmente projetados com um uso específico em mente, como maior resistência, eficiência ou durabilidade. Conhecemos esses materiais como compósitos de polímero reforçado com fibras.

Eles consistem em uma matriz polimérica reforçada com fibras — que podem ser artificiais, como as de vidro, carbono ou aramida, ou naturais.

A matriz protege as fibras contra danos ambientais e externos, além de transferir a carga entre elas. Por outro lado, as fibras proporcionam resistência e rigidez ao compósito, reforçando a matriz e ajudando a resistir a rachaduras e fraturas.

É possível encontrar materiais compósitos em muitos ramos!

Atualmente, diversas aplicações de engenharia utilizam os materiais compósitos devido às suas propriedades versáteis, como baixo peso, alta relação resistência/peso, custo reduzido, facilidade de desenvolvimento estrutural e alta durabilidade.

Na indústria automobilística, por exemplo, compósitos são aplicados em várias partes internas e externas de veículos.

Compósitos reforçados com tecidos híbridos de Kevlar-carbono, por exemplo, exibem excelente desempenho em termos de relação resistência-peso e rigidez-peso. O que os torna ideais para aplicações de suporte de carga em diversas indústrias.

Porém, devido ao seu desempenho elevado, setores como o aeroespacial, automotivo, de defesa e médico utilizam compósitos reforçados com fibras de Kevlar, especialmente em aplicações que exigem materiais leves, com boa resistência ao impacto, alta rigidez e resistência à fadiga.

Por causa dessas qualidades, compósitos reforçados com fibra de carbono são aplicados em diversas indústrias e há uma demanda crescente por materiais leves e de alto desempenho.

Quais materiais podem ser utilizados para produzir compósitos?

Muitos produtos utilizam a resina de poliéster como matriz e a fibra de vidro como reforço. No entanto, combinações de resinas e reforços são utilizadas em compósitos, e contribuem com propriedades específicas ao produto final: a fibra.

Compósitos podem ter enchimentos e aditivos para aprimorar a fabricação, aparência e desempenho. Resinas flexíveis protegem as fibras rígidas, criando um material resistente.

Além disso, os compósitos podem ser naturais ou sintéticos. A madeira, um compósito natural, é composta por celulose ou fibras de madeira e uma substância chamada lignina.

As fibras conferem resistência à madeira, enquanto a lignina atua como matriz, ou cola natural, que liga e estabiliza essas fibras. Alguns compósitos, por outro lado, são sintéticos.

A nível de curiosidade, nem todos os plásticos são compósitos. A maioria dos plásticos utilizados em itens comuns são plásticos puros, sem reforço. No entanto, muitos tipos de plástico podem ser reforçados (serem utilizados como matriz) para torná-los mais resistentes.

Essa combinação de plástico e reforço cria alguns dos materiais mais fortes e versáteis (considerando seu peso) já desenvolvidos pela tecnologia.

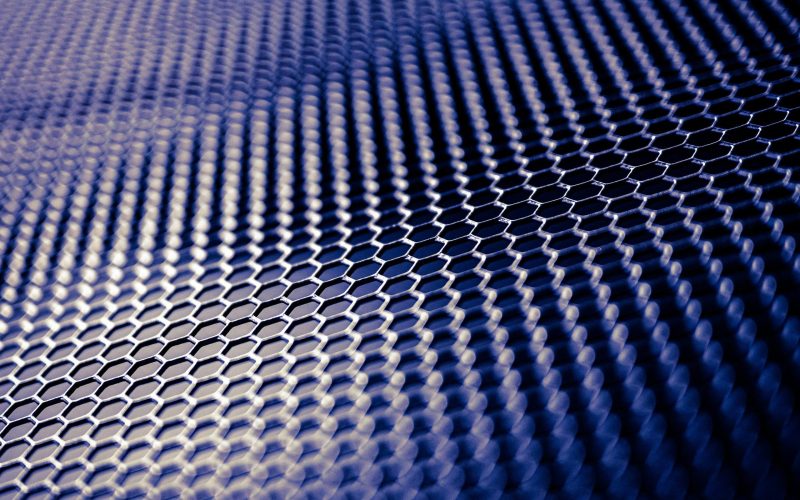

Fibras de Carbono (CF)

Falando das fibras, fibras de carbono dominam entre os reforços de alto desempenho usados em materiais compósitos, especialmente em compósitos de matriz polimérica.

Com um baixo coeficiente de expansão térmica, estabilidade térmica e resistência química, tornando-as atrativas para uma ampla gama de aplicações das fibras de carbono.

A ligação de átomos de carbono em uma longa cadeia (mais de 95% de C em sua composição) forma a fibra de carbono.

Essa fibra pode também ser cortada ou utilizada como reforço para compósitos termoplásticos conforme a necessidade da aplicação.

Para aplicações de alta temperatura, como em freios de aeronaves e veículos espaciais de reentrada, indústrias utilizam fibras de carbono em compósitos com matriz de carbono, conhecidos como compósitos carbono-carbono.

Aplicações de compósitos reforçados por fibras de carbono:

De indústrias aeroespaciais à automotiva, os compósitos de polímeros reforçados com fibra de carbono desempenham um papel essencial.

Eles atendem a requisitos críticos como leveza, excelente desempenho mecânico, alta rigidez, resistência à corrosão, baixo coeficiente de expansão térmica, resistência química e excelente condutividade elétrica e térmica.

Esses materiais toleram variações de temperatura e condições ambientais adversas, como água salina e ventos fortes.

Compósitos multifuncionais combinam qualidades mecânicas excepcionais de CF/epóxi com funcionalidades adicionais, como gerenciamento de temperatura, armazenamento de energia e propriedades de detecção.

Isso representaria um avanço significativo na aplicação de fibras de carbono e seus compósitos. Na aviação e no setor aeroespacial, o risco de danos por impacto é um fator bem conhecido e impulsiona o uso crescente de compósitos.

As aplicações das fibras de carbono estão em todos os setores!

Exemplos da aplicação de fibras de carbono incluem a fuselagem de aeronaves modernas, como o Airbus A-320, o Boeing 787 e o Airbus A350, onde compõem partes estruturais essenciais, como o cone de cauda, caixa de asa central, anteparas de pressão.

No setor de aeronaves militares, o uso de compósitos de fibras de carbono também está em expansão devido à excelente relação resistência-peso e à alta durabilidade.

O setor automotivo também adotou os compósitos de fibra de carbono, aproveitando sua distribuição anisotrópica de propriedades mecânicas, especialmente vantajosa na fabricação de componentes específicos do motor, como as bielas R4 (82/71).

A demanda por materiais leves, flexíveis e duráveis impulsionou novos desenvolvimentos, visto que os compósitos de fibras de carbono e grafeno são ultrafortes, leves e de alta absorção de energia.

Veja mais em nosso blog: